随着电子、电气设备的广泛应用,线束作为电路系统的关键组成部分,其质量与工艺对整机性能起着至关重要的作用。要制造出高质量、高一致性的线束产品,必须严格按照科学规范的生产流程进行。本文将系统介绍线束的标准化生产流程,帮助读者深入理解每一个环节的技术要求与实际操作。

一、线束设计与图纸确认

线束生产的第一步始于工程设计。根据客户提供的电路需求或产品应用场景,工程人员绘制出详细的线束设计图纸,包括以下内容:

- 回路连接关系(电路图)

- 端子类型及位置

- 导线规格(型号、电压等级、颜色等)

- 分支位置与固定方式

- 外护材料和保护方式

图纸确认不仅是整个生产的基础,也直接关系到后续的备料、加工和质检是否精准无误。

二、原材料准备与裁线

确认图纸后,进入实际的材料准备与裁线阶段。此环节主要包括:

- 导线选型:根据电气性能要求选择相应规格的线材(如AVSS、UL1007等);

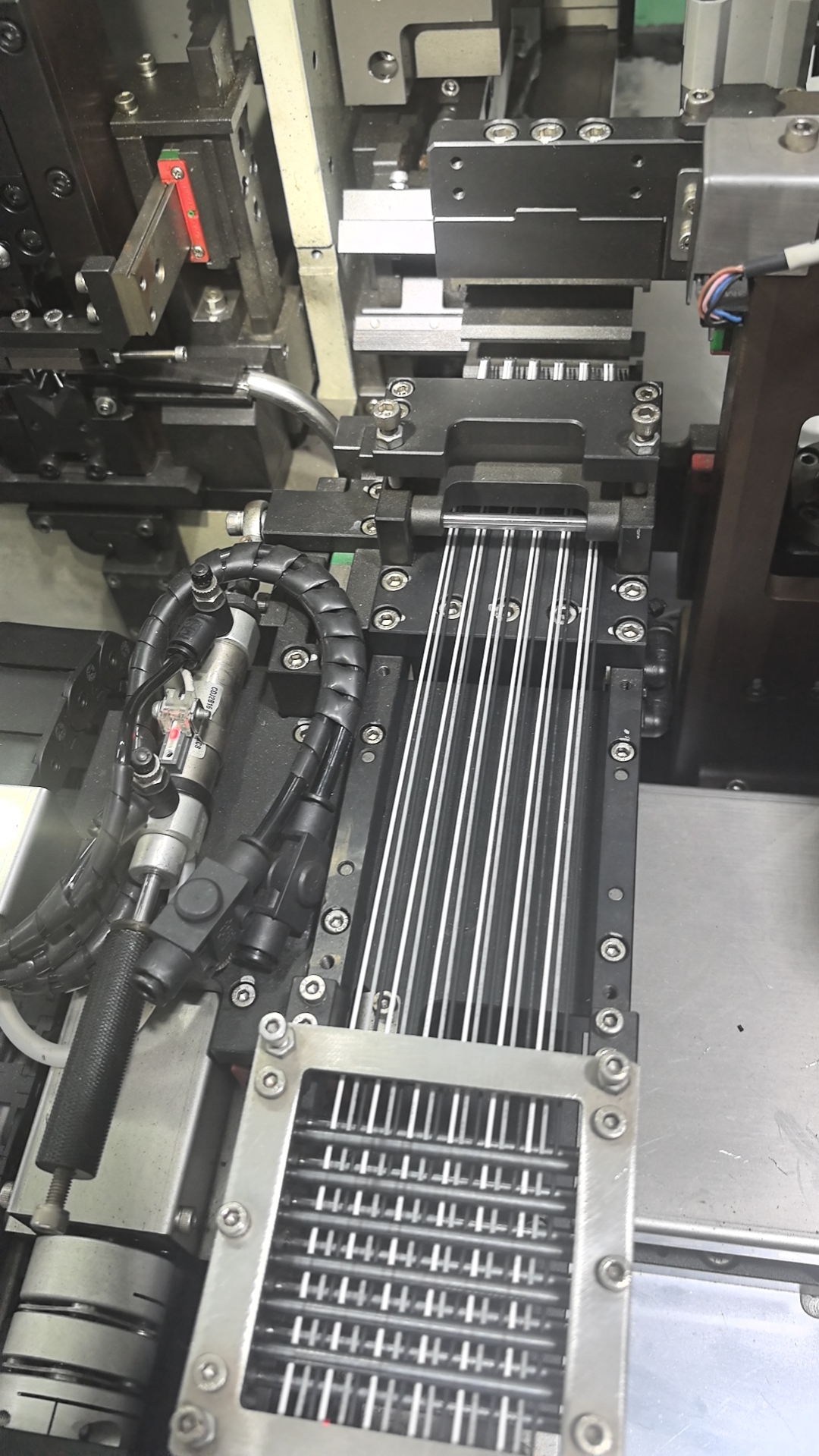

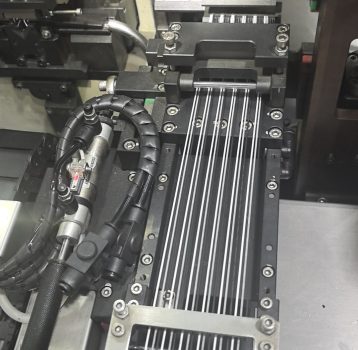

- 自动裁线:使用电脑裁线机根据设定长度进行精准裁剪,并去除线头的绝缘层;

- 线号标识:通过打印机制作标签或热缩管,标明每根线的编号、用途,便于后续插接与调试。

裁线阶段的精准度对整个线束的一致性和装配效率有直接影响。

三、端子压接与预装配

导线裁剪完成后,需在其两端进行端子压接,以便与连接器或其他组件接合。这个环节涉及:

- 端子选型:根据连接方式和电流需求选择合适的压接端子(如旗形端子、环形端子、压簧端子等);

- 压接工艺:使用专业端子压接机,确保压接牢固、无虚接、无伤芯现象;

- 质量检测:使用拉力计测试端子压接强度,保证可靠性。

部分工序还会在此阶段完成护套装配或接插件安装,为主线束装配打下基础。

四、总装与分支布线

这是整个线束生产中最复杂的阶段。通常在工装板(夹具)上进行,确保布线准确、整齐。主要步骤包括:

- 线束走线布设:按照图纸布局将各根导线分支、转角、交汇等位置准确铺设;

- 固定绑扎:使用胶带、尼龙扎带、蛇皮管等材料将线束束紧固定;

- 安装连接器与插头:将已经压接端子的导线插入相应连接器位置;

- 穿护套与热缩处理:在特定区域加装蛇皮管或热缩管,提升保护性能和耐磨能力。

该阶段直接影响成品的整洁度、抗干扰能力和美观度,是技术密集型环节。

五、功能检测与质量控制

成品线束完成后,需通过一系列的功能检测,确保其电气性能与结构完整性。常见检测包括:

- 导通测试:使用测试仪检查各回路是否正常连接;

- 短路/断路检测:确认无漏接、误接或线间短路现象;

- 绝缘测试与耐压测试:确保线束在规定电压下不击穿、不漏电;

- 外观检查:检测是否有刮伤、压痕、端子未压紧等外观缺陷。

只有通过所有质检项目的线束,才可进入包装出货流程。

结语:标准流程,铸就高品质线束

线束虽小,但其生产流程却极其严谨,从设计、裁线到压接、装配和测试,每一步都需精工细作。只有严格把控每一道工序,才能确保线束在实际应用中具有良好的电气性能、机械强度和使用寿命。

对于从事线束加工制造的企业,建立一套标准化、可复制的生产流程体系,不仅是提高效率的关键,更是赢得客户信任和市场口碑的根本。