汽车线束是汽车电气系统的核心连接枢纽,承载着整车的电力传输、信号控制、安全通讯等关键功能。随着汽车智能化、电子化程度的提升,汽车线束的结构日趋复杂、技术要求不断提高。本文将从结构组成、功能分区、材料选择与标准要求等方面,为你全面解析汽车线束的技术要点与选型指南。

一、什么是汽车线束?

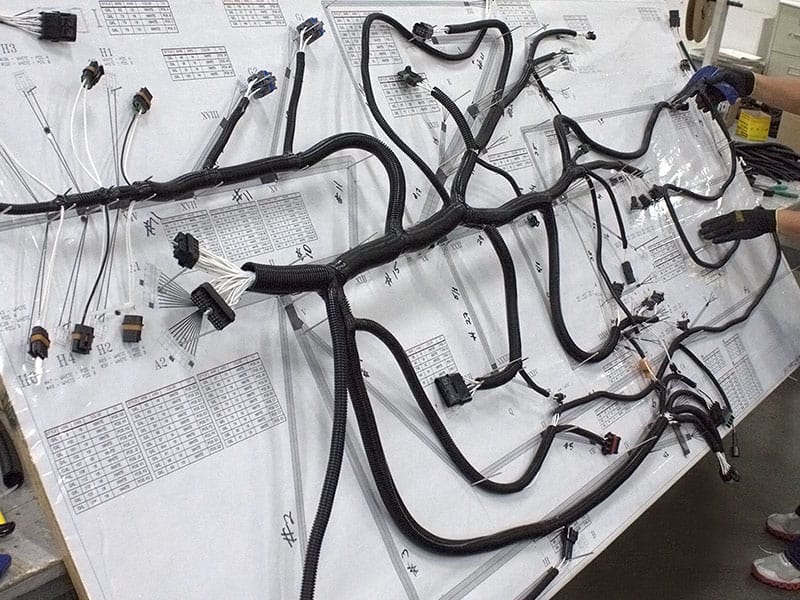

汽车线束(Automotive Wiring Harness)是将整车用到的各种电线、电缆、连接器、端子、护套等按电气原理图进行系统化组装,用以连接各电子控制系统与用电部件,完成电能与信号的传输。

它是汽车“神经系统”,覆盖整车,从车头灯、仪表盘、空调系统到发动机、车载娱乐、ABS系统等都依赖线束互联互通。

二、汽车线束的组成结构

标准汽车线束通常包含以下核心组件:

- 导线与电缆:包括单芯线、双芯线、屏蔽线、耐高温线等,依据电流、电压等级选择。

- 连接器与端子:实现不同模块之间的插接与拆装;需满足耐热、防水、防松脱等要求。

- 护套与波纹管:保护线束避免磨损、高温与腐蚀,一般选用PVC、PE或尼龙材料。

- 扎带与胶带:用于固定成型,确保走线合理、安全美观。

- 防水堵头与密封件:关键接口处进行密封,防止水汽进入,提升防护等级。

三、汽车线束的功能分区

为便于生产、维护与系统优化,整车线束通常按区域与功能划分为多个子系统:

| 分区类型 | 说明及连接区域 |

|---|---|

| 发动机线束 | 发动机ECU、传感器、点火系统、喷油嘴、节气门等 |

| 仪表线束 | 仪表盘、车速表、转向灯、显示屏、诊断口OBD等 |

| 车灯线束 | 前大灯、尾灯、雾灯、转向灯、高位刹车灯等 |

| 门控线束 | 车窗升降器、中控锁、喇叭、门灯等 |

| 底盘线束 | ABS模块、刹车传感器、稳定控制系统等 |

| 电源主干线束 | 电瓶、保险盒、主继电器、电源分配总线 |

| 信息娱乐线束 | 中控多媒体、导航、音响系统、摄像头、USB等 |

四、汽车线束的选材与工艺要点

1. 耐热与耐腐蚀性

汽车工作环境复杂,尤其发动机舱温度高、油污多,因此需选用耐高温(>125℃)和防油、防水材料。

2. 柔韧性与抗老化

线束需具备良好的弯曲性能与长期使用下的绝缘稳定性,避免线芯断裂或短路。

3. 屏蔽与抗干扰能力

高端车型的CAN总线、雷达、摄像头等模块需使用屏蔽线,避免电磁干扰。

4. 防水等级

关键接口需满足IP67以上防护等级,特别是暴露在车外或底盘下的插接部位。

五、汽车线束的行业标准与检测

汽车线束的制造和检测需符合多个行业标准与OEM规范:

- QC/T 29106(中国汽车线束行业推荐标准)

- ISO 6722(道路车辆用单芯低压电缆国际标准)

- IATF 16949(汽车质量管理体系)

- TS 16949 & IPC/WHMA-A-620(装配工艺与品质要求)

同时,需通过以下检测流程:

- 尺寸与结构检查

- 通断与绝缘电阻测试

- 拉力测试与插拔力测试

- 热冲击与盐雾试验(高要求车型)

六、未来趋势:轻量化与模块化

随着新能源汽车的发展和节能减排的需求,汽车线束也呈现出以下趋势:

- 轻量化:使用铝线替代铜线、减少冗余设计

- 模块化:整合控制模块,减少分散连接

- 智能化:集成LIN/CAN/FlexRay总线系统

- 自动化装配:通过机器人捆扎、成型,提升一致性与效率

结语:汽车线束,驱动未来智能交通的脉络系统

汽车线束虽小,却连接着整车数百个用电设备,影响整车的性能、安全与可靠性。无论是传统燃油车还是新能源电动车,对线束的性能要求都在不断升级。掌握汽车线束的结构逻辑与工艺要求,是提升整车电气系统质量的基础,也是未来智能驾驶时代不可或缺的关键环节。