线束焊接是连接导线与端子、线与线之间的重要技术环节,在电子、电器及汽车线束的制造中广泛应用。焊接质量直接影响电气性能、稳定性及使用寿命。本文将系统介绍线束焊接的常见工艺、技术流程、质量控制要点以及生产中常遇到的问题与应对策略,助力企业提升焊接质量,降低返工率。

一、线束焊接的应用场景

线束焊接通常用于以下几类连接:

- 多股导线与焊盘的连接(如PCB)

- 导线与端子的预焊处理

- 两根或多根导线的直接对焊

- 插针插孔组件内部的焊接

焊接适用于空间紧凑、振动剧烈或需要高导通稳定性的场景。相比压接方式,焊接更适合小电流或精密连接的线束。

二、常见焊接工艺类型

根据不同应用需求与设备配置,线束焊接通常采用以下几种技术:

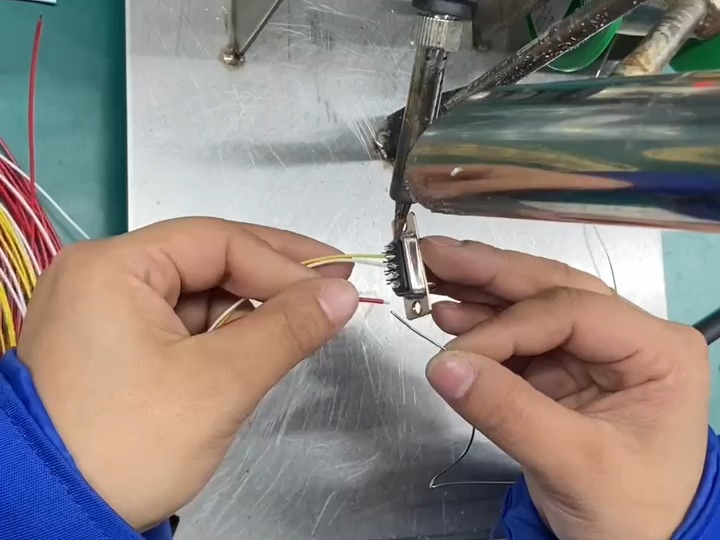

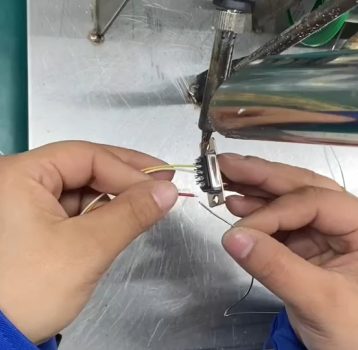

1. 手工锡焊(Manual Soldering)

使用电烙铁进行点对点焊接,适用于小批量或特殊形状线束。优点是灵活性强,缺点是效率低、质量不稳定,依赖操作熟练度。

2. 波峰焊(Wave Soldering)

用于PCB端焊接,导线或焊针插入电路板后,整体通过熔锡波峰实现焊接。适合批量化、标准化生产。

3. 超声波焊接(Ultrasonic Welding)

通过高频振动使线芯间产生摩擦热实现熔合,无需焊锡,适合铜线、铝线焊接,效率高且环保。

4. 电阻焊(Resistance Welding)

利用电流通过接点产生热能实现焊接,常用于铜线束端子或连接件的焊接,焊点牢固但设备成本较高。

三、线束焊接流程与工艺控制

不论采用何种方式,线束焊接通常包含以下步骤:

- 焊前准备

清除导线表面氧化物,选用匹配规格的焊锡丝和助焊剂,确保焊接区域干净干燥。 - 加热与焊接操作

保持温度稳定,避免过热导致绝缘层收缩或焊点空洞。 - 冷却与成型

自然冷却或强制冷却后,确保焊点光亮、无气孔、无裂纹、无虚焊。 - 外观与性能检查

使用放大镜或自动视觉系统检查焊点质量,必要时进行拉力测试或导通检测。

四、常见焊接问题与解决方案

| 问题类型 | 可能原因 | 解决方案 |

|---|---|---|

| 虚焊 | 焊温不足或焊料少 | 提高温度,补足焊锡 |

| 锡球飞溅 | 助焊剂过多或烙铁不干净 | 控制助焊剂量,清洁烙铁头 |

| 焊点发黑 | 温度过高或氧化 | 控温在标准值内,焊前除锈处理 |

| 焊点裂纹 | 冷却太快或应力集中 | 采用缓慢冷却或结构调整 |

| 绝缘层回缩 | 高温过度或焊接时间长 | 控制焊接时间并保护绝缘层边缘 |

五、线束焊接质量管理要点

- 建立焊接作业指导书,统一标准流程;

- 焊接人员需持证上岗,定期培训与考核;

- 实施首件确认与全检机制,确保批量一致性;

- 对焊点进行可靠性验证,如拉力测试、热冲击测试;

- 引入自动焊接设备或视觉识别系统,减少人工误差。

结语:高质量焊接,成就高可靠性线束

线束焊接虽是细节工艺,却关乎整体产品的可靠性。规范操作流程、选用合适工艺、加强质量检测,才能打造稳定、耐用的线束产品。特别在汽车、通讯、医疗等高可靠性行业,优质焊接工艺更是不可或缺的品质保障。

无论是传统锡焊,还是现代化超声波焊接,企业都应结合实际需求与生产条件,选择最适合自己的焊接方案,提升整体工艺水平与市场竞争力。